Научно-производственное объединение «ЭЛСИБ» публичное акционерное общество, Новосибирск

Статус:

ДействующееОфициальный сайт

elsib.ruАдрес

630088, Россия,ул. Сибиряков-Гвардейцев, 56

Дирекция по продажам

(383) 227-81-58Факс дирекции по продажам

(383) 227-81-57Отдел продаж генераторов

(383) 298-93-49Направление продаж гидрогенераторов

(383) 298-91-16Направление продаж турбогенераторов

(383) 298-91-19Отдел продаж электрических машин (асинхронных двигателей)

(383) 298-91-17Отдел продаж сервиса и ремонта

(383) 298-93-34Дирекция по персоналу и оргразвитию

(383) 298-92-57Двигатели НПО «ЭЛСИБ» ПАО для атомной энергетики

электродвигатели электрическое оборудование

Планы развития атомной энергетики, строительство и ввод новых энергоблоков атомных электростанций как в России, так и за рубежом становятся предпосылками для увеличения объемов производства насосов и электродвигателей для АЭС, освоения и развития новой техники под требования заказчиков.

Энергоблок № 4 Белоярской АЭС

В России на этот процесс прежде всего влияет фактор планируемого вывода из эксплуатации энергоблоков АЭС, выработавших свой проектный ресурс, который составляет 30 лет для всех типов российских ядерных установок. В ближайшие 15 лет предстоит масштабная задача по подготовке и выводу из эксплуатации энергоблоков АЭС первого поколения. Это, прежде всего, энергоблоки Нововоронежской, Кольской, Билибинской, Ленинградской, Курской АЭС. Параллельно идет процесс строительства новых энергоблоков, планируются к вводу новые мощности на АЭС РФ. По оценкам экспертов, несмотря на ожидаемое продление сроков службы энергоблоков типа ВВЭР-440, РБМК-1000, БН-600 до конца 2030 года внутри страны должны будут введены 17 новых энергоблоков АЭС суммарной установочной мощностью около 13 ГВт.

В то же время не следует забывать, что за рубежом эксплуатируются в общей сложности 38 энергоблоков АЭС, построенных по советским (российскими) проектам общей установленной мощностью ~ 29,4 ГВт. Правительство России занимает активную позицию в части расширения присутствия в секторе международной атомной энергетики в формате подписания межправительственных соглашений по сотрудничеству и реализации международных проектов строительства новых энергоблоков на существующих и новых АЭС «под ключ» в Европе, Азии, Южной Америке, Африке. Ожидаемая суммарная мощность планируемых к строительству и вводу энергоблоков российского дизайна за границей до 2030 г. может выйти на уровень около 28,5 ГВт.

НПО «ЭЛСИБ» ПАО — один из поставщиков оборудования, применяемого на АЭС. Предприятие разрабатывает и производит для атомных станций высоковольтные асинхронные двигатели вертикального и горизонтального исполнения для привода насосного оборудования. Область применения вертикальных двигателей ответственная — привод главных циркуляционных насосов (ГЦН), обеспечивающих циркуляцию воды в первом контуре реакторной установки, находящихся в зоне высокого радиационного воздействия. Кроме того, ГЦН несут дополнительную функцию обеспечения циркуляции воды и охлаждения реактора при нарушении подачи электропитания. В качестве привода ГЦН применяются двигатели мощностью от 1600 до 8000 кВт. Также НПО «ЭЛСИБ» поставляет двигатели вертикального и горизонтального исполнения в широком диапазоне мощности от 200 до 5000 кВт, которые используются для привода питательных и конденсатных насосов второго контура, насосов промежуточного контура планового и аварийного расхолаживания и других насосов.

НПО «ЭЛСИБ» занимается проектированием и производством асинхронных двигателей для атомных электростанций с 1969 г. Первые проектные работы — разработка вертикальных асинхронных двигателей для привода главных циркуляционных насосов энергоблоков ВВЭР-440 (440 МВт) и ВВЭР-1000 (1000 МВт). Для ВВЭР-440 были разработаны двигатели мощностью 1600 кВт, напряжением питания 6000 В и частотой вращения 1500 об / мин. Для более мощного реактора ВВЭР-1000 разработаны два двигателя на напряжение питания 6000 В — 8000 кВт 1500 об / мин и 7100 кВт 3000 об / мин. К двигателям предъявлялись жесткие требования по надежности, ресурсу и сроку непрерывной работы в условиях высокой влажности, сейсмичности и радиационного воздействия. Наиболее серьезным требованием было обеспечение заданного закона выбега агрегата при обесточивании двигателя, обеспечение циркуляции воды в реакторе в течение времени, достаточном для его остановки. Это требование приводило к тому, что момент инерции вращающих частей ротора двигателей должен был быть в 20‑30 раз больше момента инерции вращающих частей насоса. Наличие высоких моментов инерции при высоких значениях момента сопротивления ГЦН в процессе пуска приводило к выделению больших энергий в роторе, что потребовало создания методов расчета нагревов ротора в пусковых режимах. В результате проделанной работы были освоены два конструктивных исполнения двигателей: АВЦ — машина с шихтованным ротором, медной короткозамкнутой обмоткой и маховиком на валу; АВС — двигатель с массивным ротором большого диаметра без маховика.

Первый опытный образец двигателя АВС-8000 был изготовлен в 1975 г., АВЦ-1600−1500УХЛ4 в 1974 г. и АВЦ-7100 / 6000УХЛ4 — в 1979 г. Все двигатели успешно прошли испытания и были приняты межведомственной комиссией. С 1978 г. был запущен в производство двигатель АВЦ-1600−1500УХЛ4 с принудительной системой смазки подшипников. В дальнейшем двигатель был модернизирован, и с 1990 г. начат выпуск двигателя типа АВЦ-1600К / 1500УХЛ4 с картерной системой смазки.

Одновременно велась разработка других двигателей для атомных энергоблоков — вертикальных машин для привода конденсатных насосов. Результатом этой работы стало начало серийного производства с 1976 г. двигателя с короткозамкнутым ротором АВК1000 / 1500УХЛ4 на подшипниках качения (мощность 1000 кВт, частота вращения 1500 об / мин). Для повышения надежности и увеличения межремонтного периода для конденсатных насосов были разработаны двигатели типа АВКА мощностью от 1000 до 2000 кВт на подшипниках скольжения. В 1984 г. изготовлен опытный образец двигателя АВКА1000К / 1500УХЛ4 с картерной системной смазки подшипников. С 1986 г. было начато серийное производство этих двигателей. В 1987 г. изготовлен двигатель АВКА2000−1500УХЛ4 с принудительной системой смазки. Инженеры предприятия, учитывая полученный опыт, продолжали разработки новых модификаций двигателей для удовлетворения новых требований заказчиков. В 2000 г. была проведена модернизация двигателя типа АВКА мощностью 1600 кВт с целью улучшения его работы в пусковых режимах и перевод двигателя на картерную систему смазки, а с 2001 г. начат серийный выпуск этих двигателей.

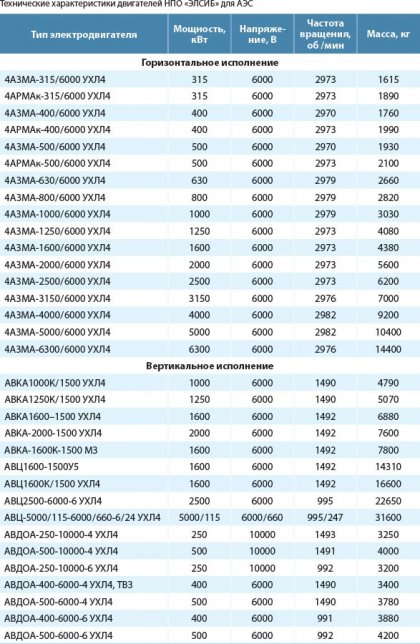

Сегодня НПО «ЭЛСИБ» предлагает атомной энергетике целый ряд специальных двигателей (см. таблицу).

Кроме упомянутых выше, к ним относятся модификация двигателей серии АТД4 типа 4АЗМА с водяным охлаждением. Большое внимание при разработке двигателей 4АЗМА было уделено анализу и оптимизации пусковых характеристик двигателей с целью обеспечения надежных пусков приводимых насосов с вентиляторной характеристикой зависимости момента сопротивления от скорости вращения. При проектировании двигателей «Для АЭС» был использован накопленный опыт, полученный при разработке, производстве и эксплуатации двухполюсных машин общепромышленного исполнения. Двигатели 4АЗМА выполнены на стояковых подшипниках скольжения, смонтированы вместе с корпусом статора на общей фундаментной плите. Приоритетным направлением работы при проектировании на НПО «ЭЛСИБ» всегда было создание электрических машин с высокоэффективными энергетическими параметрами. При выполнении как проектных работ, так и НИОКР особое внимание уделялось снижению веса двигателей, повышению коэффициента полезного действия, повышению надежности, удобству обслуживания в условиях эксплуатации и улучшению других потребительских свойств машин.

Необходимо отметить, что достижение намеченных показателей было бы невозможно без уменьшения объема активного ядра двигателей, что было реализовано за счет перехода на новые прогрессивные материалы, в частности на термореактивную изоляцию «Монолит-4», современную электротехническую сталь и другие материалы. КПД двигателей был повышен за счет снижения механических потерь, внедрения новых решений в системе вентиляции, повышения эффективности охлаждения в зонах максимального выделения тепла. Высокая эффективность охлаждения позволила снизить расход охлаждающего воздуха, мощность вентиляторов, что повлияло на увеличение КПД двигателей. Применение конструкции изоляции «Монолит-4» позволило уменьшить толщину пазовой и лобовой изоляции на 20%, уменьшить ширину паза и, соответственно, расстояние от меди до зубца на 25‑30%, увеличить электрическую прочность на 33%, улучшить коэффициент теплопроводности, обеспечить влагостойкость статорной обмотки.

Для повышения электрических характеристик изоляции применены современные отечественные слюдяные ленты с повышенным содержанием основного диэлектрического барьера — слюдяной бумаги. Разработаны и внедрены новые типы пропиточных составов, гарантированно обеспечивающих качественную пропитку изоляции. Для повышения электрических и электрофизических характеристик за счет введения в ленты ускорителей полимеризации полностью устранено вытекание компаунда при запечке изоляции. Технологический процесс пропитки и запечки изоляции задается и контролируется автоматически с записью на диаграммы: температуры, вакуума, давления, времени.

В итоге «Монолит-4» позволил реализовать в электрических машинах конструктивные и технологические решения, влияющие на долговечность эксплуатации высоковольтной обмотки статора и обеспечить безотказную службу обмотки свыше 30 лет. В настоящее время, в зависимости от технических требований заказчиков, двигатели исполнения «Для АЭС» имеют срок службы от 30 до 40 лет.

Еще одна особенность «Монолита-4», существенно повлиявшая на конструкцию двигателей в целом, — это выполнение сердечника статора, пропитанного вместе с обмоткой в эпоксидном компаунде в виде законченного конструктивного узла, который устанавливается затем в корпусе двигателя.

Монолитность сердечника статора, пропитанного по такой технологии, позволила отказаться от традиционного корпуса статора и перейти на так называемую «бескорпусную» конструкцию двигателя. Реализация бескорпусной конструкции позволила, наряду с другими техническими решениями, существенно понизить относительную массу конструктивных элементов у двигателей серии АТД4 до 44‑58%. Бескорпусное исполнение также было реализовано в конструкции вертикальных двигателей типа АВКА.

В 2015 г. для привода насосов технического снабжения типа ЦВА разработана серия вертикальных двигателей типа АВДОА с воздушным охлаждением мощностью от 250 до 500 кВт, на 1000 и 1500 об / мин, на 6000 и 10 000 В, климатического исполнения УХЛ4, ТВ3. Головные образцы двигателей АВДОА были успешно сданы приемочной комиссии, в состав которой входили представители АО «ОКБМ Африкантов». При проектировании были найдены технические решения, которые позволили выполнить двигатели с достаточно высокими энергетическими характеристиками и показателями надежности, обеспечить пониженный уровень среднего звукового давления — 80 дБА. Можно отметить, что данные требования все чаще звучат от заказчиков при проведении конкурсов на поставку оборудования для АЭС. Партия двигателей АВДОА мощностью 250 и 500 кВт была изготовлена и поставлена на Белорусскую АЭС.

Особенностью атомной энергетики является применение в типовых проектах реакторов большого количества специальных агрегатов, производство каждого из них обычно осуществляет одно предприятие. При этом надежность, качество, соответствие заявленных технических параметров оборудования имеют решающее значение для потребителей. Поэтому атомщики очень ответственно подходят к выбору разработчиков и поставщиков своего оборудования. Специалисты НПО «ЭЛСИБ» придают большое значение совместной работе с заказчиками и партнерами в области проектирования и поставок оборудования для АЭС. У предприятия налажено тесное взаимодействие и сотрудничество с проектными организациями, смежниками по поставкам насосных агрегатов, прежде всего это АО ИК «АСЭ», АО «ОКБМ Африкантов», АО «ЦКБМ», АО «СЗ «Насосэнергомаш» и др. В частности, двигатели производства НПО «ЭЛСИБ» успешно работают в качестве привода на универсальных насосных стендах (УНС) при проведении полномасштабных испытаний новых насосов АО «ОКБМ Африкантов». УНС включают в себя несколько насосных площадок, предназначенных для испытаний питательных, конденсатных, сетевых насосов, насосов систем безопасности, общестанционных систем АЭС на различные параметры расхода и подачи.

Эволюционное развитие оборудования для АЭС, в том числе насосных агрегатов, происходит как следствие реализации проектирования и строительства новых современных энергоблоков на базе более эффективных и надежных реакторных установок. Это означает, что возникают новые и более жесткие технические требования, предъявляемые к исполнению насосов и электродвигателей.

В качестве примера успешной совместной работы НПО «ЭЛСИБ» с партнерами, можно привести проектирование и изготовление двух новых типов электродвигателей АВЦ-2500‑6000‑6УХЛ4 и АВЦ-5000 / 115‑6000 / 660‑6 / 24УХЛ4 для привода ГЦНА нового энергоблока № 4 БН-800 Белоярской АЭС.

Уникальность данного проекта заключается в том, что электродвигатель АВЦ-5000 / 115‑6000 / 660‑6 / 24УХЛ4, который должен был работать в составе частотно-регулируемого привода для ГЦН, имеет две обмотки. Применение двухобмоточных двигателей в электроприводе ГЦН первого контура связано с необходимостью обеспечения безопасного режима работы от аварийного дизель-генератора с низким напряжением питания — 660 В. Такое решение наиболее просто позволяет выполнить эту задачу. На атомных электростанциях применяется непосредственная схема включения электродвигателя в сеть. Из особенностей данной схемы включения, среди прочих, можно выделить один важный момент — при запуске электродвигателя возникает большое ускорение, которое не является оптимальным для насосного агрегата. Поэтому для привода насоса используется электропривод с регулируемой частотой вращения. При таком решении питание электродвигателя осуществляет тиристорный преобразователь частоты, ступенчато и плавно разгоняя агрегат в диапазоне частот вращения 250‑1000 об / мин. Для обеспечения заданной режимности и надежности работы электродвигателя совместно с преобразователем при проектировании пришлось решать ряд сложных технических вопросов. Преобразователь частоты обычно питает двигатель несинусоидальным током и напряжением, то есть содержит дополнительные гармоники. Это приводит к появлению пиков перенапряжения, что требует повышения диэлектрической прочности изоляции статора двигателя АВЦ. Кроме того, гармоники могут привести к резонансу ротора электродвигателя. Для исключения этого явления в технологический процесс изготовления двигателя была введена точная балансировка ротора. Продолжительная работа двигателя в широком диапазоне частот потребовала решения вопросов охлаждения и отстройки от критических частот. Располагая опытом эксплуатации своих двигателей в составе частотно-регулируемого привода и опираясь на имеющуюся технологическую базу, специалисты предприятия смогли спроектировать двигатель, полностью удовлетворяющий всем предъявляемым требованиям.

Двигатели АВЦ-5000/ 115‑6000/ 660‑6 / 24УХЛ4 и АВЦ-2500‑6000‑6УХЛ4 были изготовлены, успешно прошли приемо-сдаточные испытания на заводе, отгружены в адрес заказчика. В начале 2014 г. ГЦНА БН-800 введены в эксплуатацию, а 10 декабря 2015 г. энергоблок № 4 Белоярской АЭС был включен в сеть и выработал первую электроэнергию. В настоящее время главные циркуляционные насосы находятся в режиме постоянной эксплуатации, замечания к работе двигателей отсутствуют.

Изготовление двигателей исполнения «Для АЭС» осуществляется по высоким стандартам качества, с соблюдением всех действующих процедур, предусмотренных требованиями государственных норм и правил, а также стандартов и руководящих документов концерна «Росэнергоатом». Отдельное внимание уделяется контролю качества двигателей в процессе производства и испытания готовой продукции. Персонал отдела технического контроля, лабораторного и испытательного центров на регулярной основе подтверждает и повышает свою квалификацию. Каждый сотрудник понимает свою ответственность за выпуск продукции высокого качества.

Двигатели под маркой «ЭЛСИБ» успешно эксплуатируются и известны на всех атомных станциях РФ, в странах СНГ. Двигатели поставлялись для энергоблоков АЭС, строящихся по советским (российским) проектам в Германии, Венгрии, Чехии, Болгарии, Литве, Финляндии, Украине, Армении, Иране, Индии, Китае. За весь период деятельности предприятия изготовлено и поставлено на АЭС более 1100 двигателей. Из опыта поставок двигателей на экспорт в последние годы можно назвать такие станции, как АЭС «Куданкулам» (Индия), АЭС «Козлодуй» (Болгария), АЭС «Белорусская» (Республика Беларусь), АЭС «Тяньваньская» (Китай), АЭС «Бушер» (Иран).

В заключение статьи хочется отметить, что НПО «ЭЛСИБ» готово и обладает всеми необходимыми инженерными компетенциями для участия в конкурсах на проектирование и производство двигателей «Для АЭС», как для привода нового поколения ГЦН, так и насосного оборудования АЭС специального и общестанционного назначения. Разработки двигателей для привода новых насосов будущих ВВЭР-1200 (АЭС-2006), ВВЭР-ТОИ и других проектов являются для предприятия драйверами, точками роста в развитии конструкций, возможностью развития технологии производства крупных электрических машин.

- 10 мая 2017

- 2002 просмотра

- Поделиться